IoT予知保全でボイラーの「遠隔監視」を実現|IoT活用の事例|株式会社トラスト

はじめに:IoT予知保全へ転換する保全業務の現場

「ボイラーが突然停止した。復旧までラインが動かない」——

製造業において、ユーティリティ設備の突発故障は生産計画を狂わせる最大のリスクです。

これまでの現場は、故障してから直す「事後保全」や、一律の時期に部品を変える「定期保全」が主流でした。

しかし、これらはダウンタイムの発生や、まだ使える部品の過剰交換といったムダを抱えています。

本記事では、ボイラーの製造・メンテナンスを手掛ける弊社導入企業様が、いかにしてIoT予知保全システムを導入し、設備の「声」を聴くことで運用効率化を実現したのか。その具体的なアプローチを紹介します。

目次

- IoT予知保全とは— 「壊れる前」に直す新しい常識

- ボイラー管理にIoT活用が急務なのか

- 【トラストの強み】後付けIoTユニットで実現する低コスト導入

- 【導入事例】遠隔監視で挑むゼロ・ダウンタイム

- 経営視点:ダウンタイム削減とメンテナンスコストの最適化

- スモールスタートで進める失敗しない導入手順

- よくある質問(FAQ):セキュリティや通信環境への対策

- 【まとめ】IoT予知保全で実現する強い製造現場へ

IoT予知保全とは— 「壊れる前」に直す新しい常識

IoT予知保全(Predictive Maintenance)とは、設備の現在の状態をセンサーでリアルタイムに監視し、故障の兆候(予兆)を捉えてメンテナンスを行う手法です。「状態基準保全(CBM)」とも呼ばれます。

仕組みはシンプルです。ボイラーに、温度、流量、電流などを計測するIoTユニットを取り付けます。

例えば、「いつもより温度が急上昇している」といった微細な変化をIoTが検知し、故障する前にアラートを出します。

これにより、計画的な修理が可能になり、突発的な停止を回避できるのです。

なぜ今、ボイラー管理にIoT活用が急務なのか?

ボイラーをはじめとする設備の管理現場では、今、二つの危機が進行しています。

一つは「設備の老朽化」、もう一つは「熟練保全マンの引退」です。

ベテラン社員は、音や匂い、振動の違いで「そろそろ危ない」と直感的に判断してきましたが、そのノウハウの継承は困難です。

また、点在するボイラーを毎日巡回点検するのは、人手不足の現代において限界があります。

だからこそ、人の代わりに24時間365日設備を見守るIoTの活用が急務となっているのです。

【トラストの強み】後付けIoTユニットで実現する低コスト導入

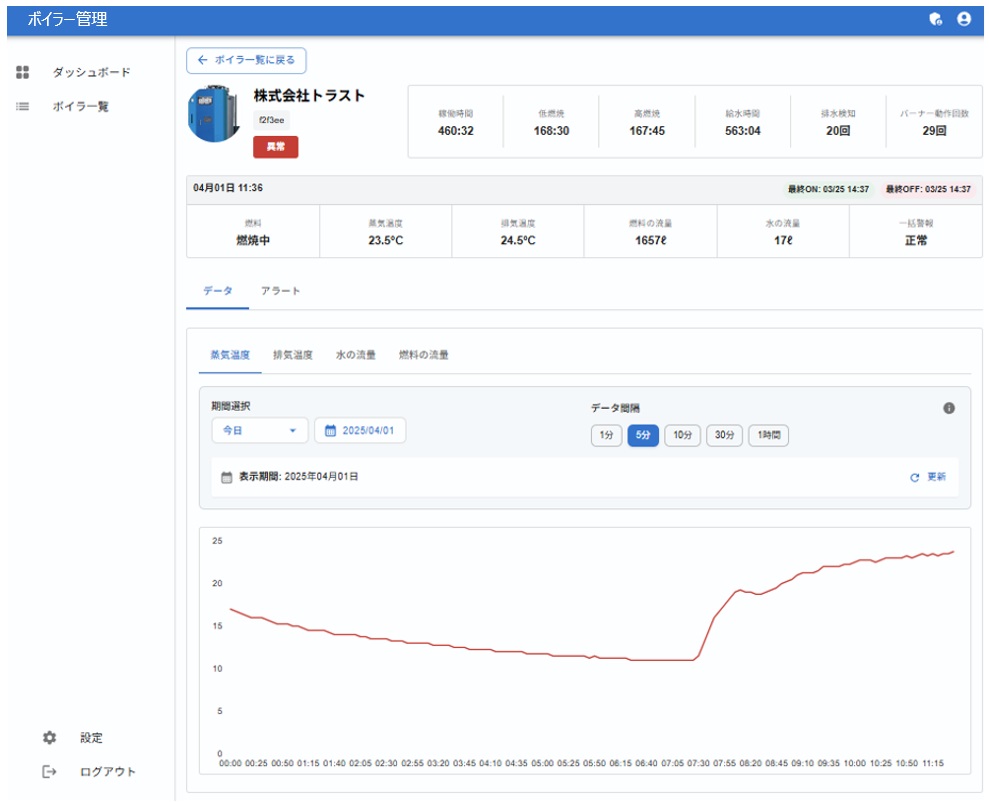

今回の事例では、ボイラーに後付けIoTユニットを搭載し、燃焼時間、バーナー動作回数、稼働時間、給水時間、燃料流量等の各種稼働データを収集します。

クラウド(AWS)へデータを送信し、Web管理画面で遠隔監視・操作を可能にすることで、低コストでありながら効果の高い見える化や予知保全を実現します。

【導入事例】遠隔監視で挑むゼロ・ダウンタイム

弊社導入企業様は、顧客にボイラーを設置し、設置されたボイラーのメンテナンスを担っています。

従来は、顧客からの「止まった」という連絡を受けてから現場に急行していましたが、それではどうしても初動が遅れ、ダウンタイムが長引いていました。

特に「油が無い」といった単純な原因でも、現地に技術者が訪問して初めて判明するケースが少なくなく、定期メンテナンスや突発的なトラブル対応に多くの時間とコストが費やされていました。

導入事例として構築したシステムでは、ボイラーの稼働データを遠隔地からリアルタイムで監視(遠隔監視)できるようになりました。

異常発生時には、訪問せずともまずはWeb管理画面で確認することで問題の特定が効率化し、不要なサポート業務の削減に大きく貢献します。

また、「止まる前に部品を持って点検に行く」というプロアクティブな対応が可能になり、新たな顧客価値を提供します。

経営視点|ダウンタイム削減とメンテナンスコストの最適化

IoT予知保全の導入効果は、経営数字に直結します。

- 巡回工数の削減:

現場に行かなくてもスマホで状態確認ができるため、点検のための移動時間や人件費を大幅に削減できます。 - TCO(総保有コスト)の削減:

定期保全では「まだ使える部品」も交換していましたが、予知保全なら「交換時期」をデータで判断できるため、部品代や交換工数を最適化できます。 - 新たな顧客価値(ダウンタイム削減):

突発停止による生産機会の損失を防ぎます。特に24時間稼働のラインでは、数時間の停止が数百万円の損失になることも珍しくありません。

スモールスタートで進める失敗しない導入手順

IoTによるスマート化は、リスクを最小化するスモールスタートを推奨しています。

- スマート化対象機器の選定:スマート化することで効果の高い機器を1台決めます。

- センシングとPoC:IoTユニットを取り付けデータを取れるかテストします。

- 閾値(しきいち)の設定:正常時と異常時のデータの違いを見極め、アラートの基準値を決めます。

- 本格展開:効果が確認できたら、他の機器へ横展開します。

よくある質問(FAQ)

Q. 工場ではセキュリティポリシーが厳しいのですが、導入できますか?

A. はい。AWS(Amazon Web Services)の閉域網接続や、高度な暗号化技術を用いることで、社内ネットワークに影響を与えずにセキュアな通信環境を構築できます。

Q. どのような設備に対応していますか?

A. ボイラーに限らず、コンプレッサー、ポンプ、モーターなど、基本的にメーカー問わず対応可能です。

Q. 導入コストはどのくらいですか?

A. 汎用センサーとクラウドサービスを組み合わせるため、専用パッケージ製品と比較して初期費用・ランニングコスト共に低く抑えられます。

Q. 現場にWi-Fiがありませんが大丈夫ですか?

A. はい。LTE回線(携帯電話網)を利用することで、工場内のWi-Fiを使わずにクラウドへデータ送信が可能です。

Q. トラブル時のサポート体制は?

A. システムの保守だけでなく、データ分析のサポートや、アラート時の運用フロー設計まで伴走して支援いたします。

【まとめ】IoT予知保全で実現する強い製造現場へ

設備は「壊れてから直す」ものではなく「壊さないように使う」ものへ。

IoT予知保全へのシフトは、製造業が次のステージへ進むための必須条件です。

まずは重要なボイラーから始めてみませんか?

データが語る設備の「声」を聴くことで、現場の景色は劇的に変わります。